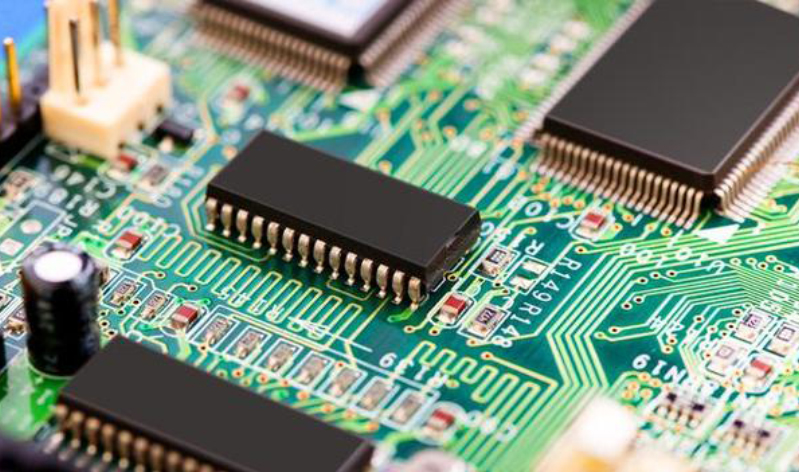

在智能手機、新能源汽車、人工智能服務器等現代科技產品中,半導體芯片如同 “心臟” 般掌控著核心運算與功能實現。一顆指甲蓋大小的芯片上,可能集成著數十億個晶體管,其制造精度已進入納米級別。如此精密的器件,任何微小瑕疵都可能導致設備失效,因此芯片檢測環節的重要性不言而喻。而視覺檢測設備,正是這場 “微觀戰役” 中的核心武器,憑借超高精度與智能化能力,守護著芯片從生產到出廠的每一道關卡。

芯片檢測流程全解析

半導體芯片的檢測貫穿整個制造周期,從晶圓到成品需經過多輪 “體檢”,視覺檢測設備在其中扮演著不可替代的角色。

在晶圓制造階段,CP 測試(晶圓級測試)是第一道重要防線。此時的晶圓上整齊排列著數百個未切割的芯片,視覺檢測設備通過高分辨率光學鏡頭,配合多光譜照明技術,可精準捕捉芯片表面的微米級劃痕、凹坑及電路圖案缺陷。例如在光刻工序后,設備能快速識別線寬偏差、圖形錯位等問題,避免不良品流入后續刻蝕、離子注入等環節,大幅降低生產成本。

進入封裝環節后,FT 測試(成品測試)成為品質保障的關鍵。封裝過程中,芯片引線鍵合是否牢固、封裝膠體是否存在氣泡或裂紋,直接影響最終性能。視覺檢測設備通過 3D 立體成像技術,可穿透封裝材料表層,檢測內部引線的連接狀態;同時結合紅外熱成像功能,識別封裝過程中因溫度異常導致的潛在缺陷,確保每一顆芯片都能在復雜環境下穩定工作。

視覺檢測設備的 “秘密武器”

視覺檢測設備之所以能勝任芯片檢測的嚴苛要求,源于其不斷升級的技術配置。光學檢測模塊如同 “顯微鏡與雷達的結合體”,采用 4K 超高清工業相機與自適應光源系統,可根據芯片材質自動調節照明角度,讓劃痕、污點等表面缺陷無所遁形。在檢測速度上,先進設備每秒可完成 500 顆芯片的全尺寸掃描,效率是人工檢測的 30 倍以上。

電氣測試單元則是評估芯片 “內在健康” 的核心。它通過微探針與芯片引腳精準接觸,在 0.1 毫秒內完成電流、電壓、頻率等數十項參數的測量,模擬芯片在不同工況下的運行狀態。配合 AI 算法,設備能自動分析測試數據,區分 “致命缺陷” 與 “可接受偏差”,大幅減少誤判率。

行業實踐與未來趨勢

某頭部芯片制造商引入新一代視覺檢測設備后,生產線不良品率從 0.3% 降至 0.08%,年節約成本超 2000 萬元。另一企業通過設備的智能數據分析功能,提前預警了光刻膠涂布不均的問題,避免了批量報廢事故。這些案例印證了視覺檢測設備對產業升級的推動作用。

未來,隨著 3nm、2nm 工藝的普及,視覺檢測技術將向更高分辨率、更快檢測速度、更強 AI 決策能力演進。預計到 2026 年,搭載深度學習算法的檢測設備將實現 99.99% 的缺陷識別率,同時通過與 MES 系統的實時聯動,構建起全流程的品質追溯體系。對于芯片企業而言,選擇先進的視覺檢測方案,不僅是提升產品競爭力的必然選擇,更是搶占技術制高點的戰略布局。