為什么同樣的檢測設備,換種陶瓷就失效?

某電子陶瓷廠曾遇到這樣的困境:引進的視覺檢測設備能精準識別表面劃痕,卻對導致產品報廢的內部微裂紋束手無策;而另一家建筑陶瓷企業則發現,檢測瓷磚時屢把釉面紋理誤判為缺陷,不得不安排人工復檢。這背后暴露的核心問題是:陶瓷種類繁多,檢測需求千差萬別,沒有 “萬能方案” 可言。

工業陶瓷(如氧化鋁陶瓷)追求零內部缺陷,一絲 0.2mm 的微裂紋都可能導致航空部件失效;建筑陶瓷關注表面質感,0.5mm 的針孔就會影響裝修美觀;日用陶瓷則側重安全性,鉛鎘溶出量和熱震穩定性是關鍵。不同應用場景對檢測精度、維度、速度的要求迥異,這正是陶瓷檢測必須解決的行業痛點。

材料特性決定檢測方案:三類陶瓷的 “定制化” 檢測邏輯

工業陶瓷:透視內部的 “火眼金睛”

工業陶瓷以高硬度、耐高溫著稱,卻也因脆性成為缺陷高發區。其檢測難點集中在內部缺陷(如氣孔、分層)和微觀結構均勻性,常用技術組合包括:

X 射線 CT 三維成像:通過 50MP + 工業 CT 掃描,可構建陶瓷內部結構的三維模型,精準定位 0.1mm 級氣孔和裂紋。某 MLCC(多層陶瓷電容器)工廠采用此技術后,分層缺陷檢出率提升至 99.97%。

高頻超聲探傷:5-50MHz 高頻探頭能穿透高硬度陶瓷,通過分析回波信號判斷內部缺陷。針對陶瓷的高聲阻抗特性,需搭配專用耦合劑減少信號反射干擾,對碳化硅陶瓷等復合材料的檢測效果尤為顯著。

STEM 模式分析:透射電子顯微鏡(TEM)在 STEM 模式下可放大至 1500 萬倍,觀察納米級晶相分布,確保陶瓷材料性能均勻穩定。

建筑陶瓷:捕捉表面細節的 “顯微鏡”

建筑陶瓷的檢測重點是表面缺陷和外觀一致性,技術方案需解決反光干擾和紋理誤判問題:

多光源協同成像:采用 “穹頂光源 + 同軸光” 組合,穹頂光源消除表面凹凸造成的陰影,同軸光增強劃痕與釉面的對比度,使 0.3mm 劃痕的識別準確率達 99.8%。

光譜分析技術:通過臺式測色分光光度計(如 Ci7600)檢測釉面色差,ΔE 值(色差值)控制在 1.5 以內,確保批量瓷磚無色差。

AI 紋理識別:借鑒東芝陶瓷球檢測的 CNN(卷積神經網絡)算法,通過 360° 旋轉拍攝的三張圖像,可區分天然紋理與真實缺陷,將誤判率降低至 0.1% 以下。

日用陶瓷:關乎安全的 “全方位體檢”

日用陶瓷檢測更側重實用性能,除常規外觀檢測外,還需:

熱震穩定性測試:在 - 5℃至 100℃的驟變環境中循環測試,觀察是否出現裂紋,確保餐具遇冷熱不會炸裂。

化學成分分析:X 熒光光譜儀可快速檢測鉛、鎘等重金屬含量,符合 GB 4806.4-2016 食品安全標準。

抗折強度檢測:萬能材料試驗機(如 Instron 5566)施加 50kN 載荷,評估陶瓷餐具的抗沖擊能力,避免使用中碎裂。

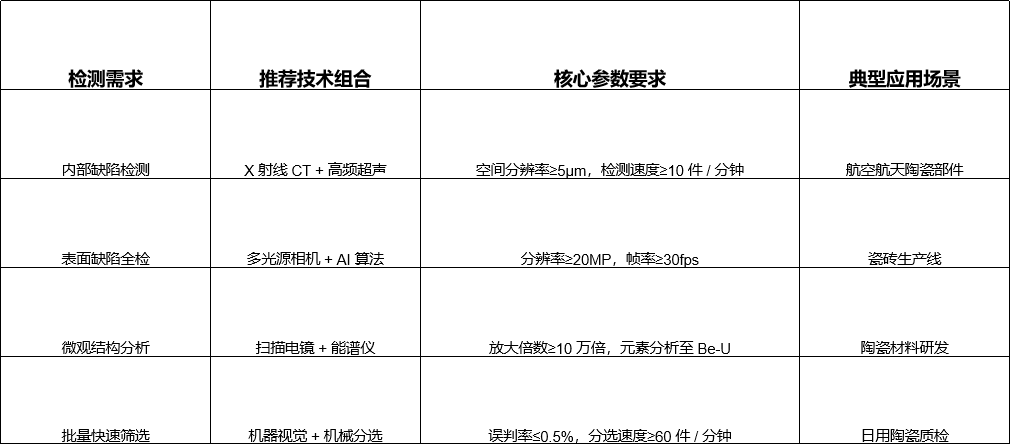

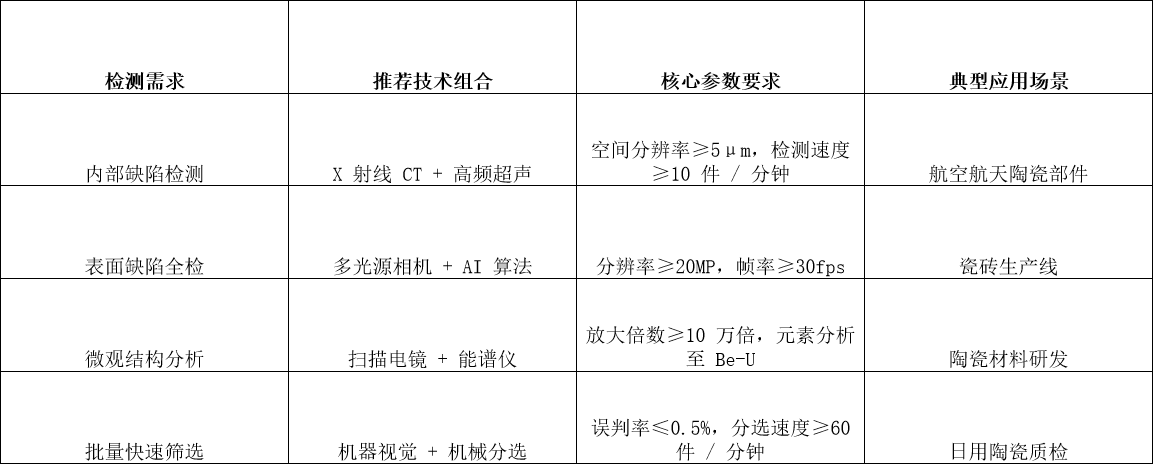

檢測設備選型:避開這些 “坑”,效率提升 300%

選擇檢測設備時,企業常陷入 “精度越高越好” 的誤區,實則需平衡檢測需求與成本。以下選型指南可參考:

某陶瓷衛浴企業曾因誤用工業 CT 檢測普通馬桶蓋,導致檢測成本過高;改用 “20MP 相機 + 機械定位” 方案后,檢測效率從 30 件 / 小時提升至 150 件 / 小時,成本降低 60%。

AI 驅動的檢測革命:從 “被動檢測” 到 “主動優化”

智能算法正在重塑陶瓷檢測流程,實現從缺陷識別到工藝優化的閉環:

動態精度監控:系統自動追蹤檢測準確率變化,當某類缺陷漏檢率超過 0.3% 時,自動觸發算法重新訓練,適應生產條件變化。

多模態數據融合:融合光學圖像、超聲信號、紅外熱成像數據,構建陶瓷質量數字孿生體。德國某陶瓷企業通過聲發射與熱成像聯動,將燒結裂損率控制在 0.5% 以下。

工藝溯源分析:通過缺陷類型統計(如某批次產品氣孔率突增),反向定位原料純度或燒結溫度的異常,提前預警生產問題。

當檢測成為生產的 “指揮棒”

隨著智能制造業發展,陶瓷檢測正從質量把關者升級為生產指揮者:

實時閉環控制:高速 CT 在線檢測將實現燒結過程的實時監控,發現異常立即調整爐溫曲線,成品率可提升 20%。

納米級檢測能力:原子力顯微鏡與量子點標記技術結合,可檢測 0.01mm 級缺陷,滿足量子陶瓷等前沿材料的需求。

綠色檢測技術:替代傳統化學檢測的無損方法興起,如激光拉曼光譜儀可快速分析陶瓷成分,無需破壞樣品。

陶瓷檢測的終極目標,不僅是剔除不合格品,更是通過數據反饋優化全生產鏈。當每一塊陶瓷都擁有完整的數字質量檔案,零缺陷制造就不再是愿景。如果你正在為特定陶瓷品類尋找檢測方案,不妨從材料特性出發,結合生產速度和精度要求,讓技術真正為質量服務。